暮らしやすい社会を

実現する“魅⼒ある表⾯”

表⾯を変え 安⼼・安全な

循環型社会に貢献

電子機器の小型化・軽量化

脱酸素・環境負荷低減

社会インフラの保守・整備

鋳物の砂落としや製品のバリ除去から始まった当社の表面処理事業は、時代のニーズや産業構造の変化に対応することで進化を続けてきました。その進化は素材表面に機能を「つくる」技術から表面機能を「視る」技術、さらにお客様のニーズを超えた新たな機能表面を実現し、安心・安全な循環型社会に貢献する方向へと進んでいます。暮らしやすい社会を実現する“魅力ある表面”を通じて、表面を創り、未来を守り、築くことにより、産業の発展に貢献し続けていきます。

また、北米および欧州で高い知名度とブランド力を持つElastikos社を当社グループに迎えました。

これを機により多くのお客様へ「魅力ある表面」の更なるグローバル展開を推し進めていきます。

さらに人手不足やスキル不足を解決するため、無人化・省人化を提供する商品をご提案していきます。

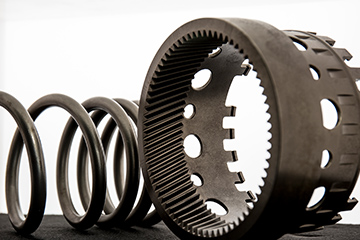

表面処理は製品が持つ力強さを向上させることができます。

力強さが向上した製品は重量低減にもつながり、省エネルギー化までを実現します。

力強さという名の安全をと省エネを金属製品に付与します。

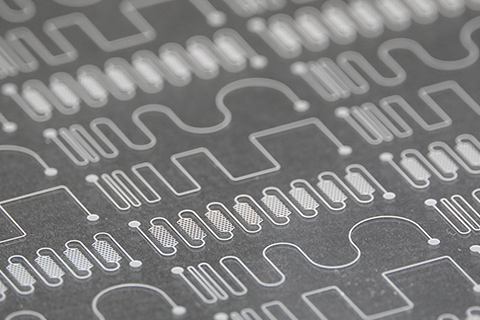

半導体の高密度実装に貢献する微細な表面加工は、電子機器の小型化・高性能化を実現します。

今後ますます需要のある、生産効率も高める次世代の加工技術です。

“なめらかさ、すべらない”など、様々な材質の表面がもつ魅力をさらに引き出すための機能を付加します。

また樹脂と金属を直接接合させることで、新たな機能を付加し、生産工程のシンプル化やコストダウンを図る技術もご提案しています。

ショットブラスト

モータでブレードを高速回転させ、その遠心力で投射材を投射する方式。広い面を効率よく処理できます。

エアブラスト

圧縮空気の力で投射材をノズルから噴射する方式です。局所的な処理に適しています。

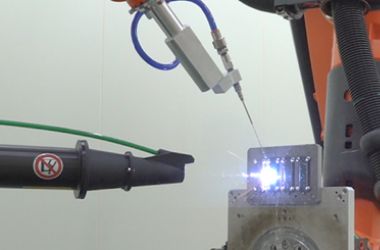

レーザピーニング

材料表面にレーザを照射することで、表面層に圧縮残留応力を付与する表面改質プロセスです。従来応力付与が困難であった脆性材料へも照射可能。

バレル研磨

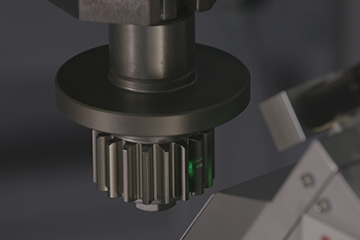

処理製品と研磨材の入った槽に物理的な力を加えることにより、それぞれの相対摩擦にて研磨を行います。

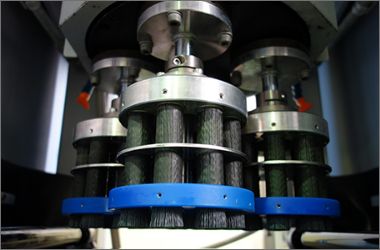

ブラシ研磨

ブラシを高速回転させ、毛材先端を処理製品に擦り付けることにより、エッジ仕上げを行います。

レーザピーニング

レーザーを照射することで錆や油分だけでなく、塗装膜・被膜・溶接焼け・金型の付着物などをピンポイントに除去したり、表面を恒久的にマーキングしたりする非接触の加工技術です。

成形時に発生するバリの除去や、成形品に丸みを付ける技術です。

表面に付着したスケール、砂などの除去や、クリーニングを施す技術です。

対象の表面を粗らすことで、表面に凹凸を付ける技術です。

表面を磨きあげ滑らかにする、さらには光沢を付ける技術です。

表面に力を加えることで、各種金属製品の壊れにくさを高める技術です。

さまざまな素材にミクロンレベルの穴あけや溝加工などを施す技術です。

製品表面や製品内部の状態をさまざまな方法で評価する技術です。